Transformando la Eficiencia en la Aplicación de Pintura

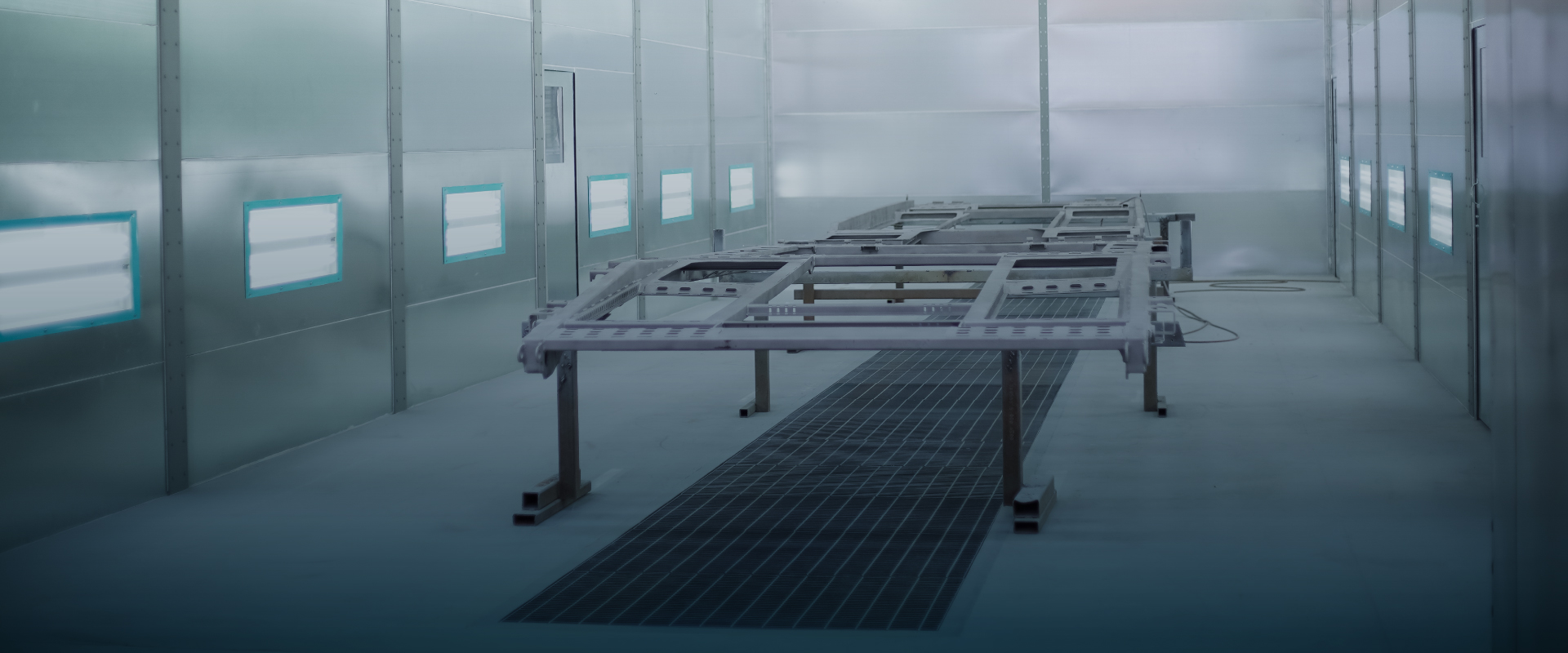

Cabinas de pintura industrial

Destaca la importancia de las cabinas de pintura industrial al marcar la diferencia en la calidad de los acabados y la eficiencia de la producción.

Destaca la importancia de las cabinas de pintura industrial en la industria manufacturera y cómo pueden marcar la diferencia en la calidad de los acabados y la eficiencia de la producción.

¿Quiénes somos?

ANAEROBIA suministra cabinas para aplicación de pintura diseñadas bajo los más altos estándares de calidad y protección ambiental.

Tipos de cabina

Diseño downdraft

Diseño side downdraft

Diseño semi-downdraft

Diseño Crossdraft

Beneficios de las cabinas de pintura industrial

Las cabinas de pintura industrial ofrecen una serie de beneficios clave que hacen que sean una inversión valiosa para diversas industrias. Aquí están algunos de los beneficios más destacados:

- Calidad de Acabado Superior: Están diseñadas para proporcionar un ambiente controlado que minimiza la contaminación, el polvo y otros elementos no deseados en la superficie. Esto se traduce en acabados de pintura de mayor calidad, con una superficie uniforme y un aspecto profesional.

- Eficiencia en la Aplicación: Estas cabinas permiten una aplicación de pintura precisa y uniforme. Los sistemas de ventilación y filtración garantizan que la pintura se adhiera de manera uniforme a las piezas, minimizando el desperdicio y reduciendo los costos de pintura.

- Seguridad del Trabajador: La contención de vapores y partículas de pintura peligrosas en el interior de la cabina protege la salud de los trabajadores. Esto es especialmente importante en aplicaciones con pinturas a base de solventes u otras sustancias químicas volátiles.

- Cumplimiento Normativo: Están diseñadas para cumplir con las regulaciones ambientales y de seguridad, nacionales e internacionales. Utilizar estas cabinas te ayuda a evitar sanciones y multas asociadas con el incumplimiento de normativas.

- Cuidado ambiental: La captura eficiente de partículas de pintura y solventes en las cabinas reduce significativamente los residuos y las emisiones al medio ambiente. Esto se alinea con las prácticas sostenibles y puede mejorar la imagen de tu empresa.

- Aumento de la Productividad: Al proporcionar un entorno de trabajo controlado y eficiente, las cabinas de pintura industrial permiten una mayor productividad. Los tiempos de secado se reducen y los ciclos de producción son más cortos.

- Personalización: Puedes adaptar las cabinas a tus necesidades específicas. Desde el tamaño hasta las características de filtración, estas cabinas son altamente personalizables para satisfacer tus requisitos y ofrecer soluciones a la medida.

- Mantenimiento Simplificado: Están diseñadas para facilitar el mantenimiento. Los filtros y componentes se pueden reemplazar fácilmente, lo que reduce el tiempo de inactividad y los costos de mantenimiento.

Soluciones inteligentes en pintura industrial

Contacta a un especialista en sistemas integrales de pintura y te respondemos en menos de 1 hora.

Contacta a un especialista en sistemas

integrales de pintura y te respondemos

en menos de 1 hora.

¿Cómo elegir las cabinas correctas?

| Paso | Descripción | Factores Clave a Considerar | Ejemplo |

|---|---|---|---|

| 1. | Evalúa tus Necesidades Específicas: Antes de tomar cualquier decisión, identifica tus necesidades específicas. ¿Qué tipo de piezas o productos pintas? ¿Qué tamaño tienen? ¿Utilizas pintura líquida o en polvo? Comprender tus requisitos te ayudará a reducir las opciones disponibles. | Tipo de producto, tamaño de las piezas, tipo de pintura, volumen de producción. | Piezas metálicas grandes para la industria automotriz, pintura en polvo. |

| 2. | Considera el Tamaño y el Diseño: El espacio disponible en tu planta y el diseño de tus procesos influirán en el tamaño y el diseño de la cabina que necesitas. Asegúrate de que la cabina que elijas se ajuste adecuadamente a tu espacio y flujo de trabajo. | Dimensiones de la planta, disposición de la línea de producción. | Espacio limitado en la planta, disposición en línea. |

| 3. | Tipo de Pintura: Determina si necesitas una cabina de pintura para pintura líquida, en polvo u otros recubrimientos específicos. La compatibilidad con el tipo de pintura es esencial para obtener resultados óptimos. | Tipo de pintura, viscosidad, proceso de curado. | Pintura líquida a base de solvente, curado por calor. |

| 4. | Ventilación y Filtración: Asegúrate de que la cabina tenga un sistema de ventilación adecuado y sistemas de filtración eficientes. Esto es esencial para eliminar vapores y partículas de pintura del aire y mantener un ambiente de trabajo seguro. | Tipo de sistema de filtración, capacidad de flujo de aire, extracción de vapores. | Filtros de cartucho de alta eficiencia, flujo de aire ajustable. |

| 5. | Características de Control: Verifica las características de control, como la temperatura y la humedad, para garantizar que se ajusten a tus necesidades de aplicación de pintura. | Control de temperatura, control de humedad, control de tiempo. | Control de temperatura preciso, control de humedad programable. |

| 6. | Cumplimiento Regulatorio: Asegúrate de que la cabina cumpla con las regulaciones ambientales y de seguridad aplicables en tu industria y ubicación. | Cumplimiento de regulaciones locales, certificaciones. | Cumplimiento con las regulaciones de emisiones locales y certificación CE. |

| 7. | Personalización: Si es necesario, elige una cabina que permita la personalización para adaptarse a tus requisitos específicos, como el tamaño de las piezas o los requisitos de iluminación. | Opciones de personalización disponibles, capacidad de adaptación. | Personalización para acomodar piezas de gran tamaño y requerimientos de iluminación específicos. |

| 8. | Consulta a Expertos: No dudes en consultar a expertos en cabinas de pintura industrial. Anaerobia cuenta con un equipo de profesionales que pueden brindarte asesoramiento personalizado para tomar la mejor decisión. | Contacto con expertos, consultas técnicas. | Asesoría de expertos en cabinas de pintura industrial de Anaerobia. |

¿Listo para trabajar juntos?

Con un enfoque especializado en el diseño, fabricación e implementación de sistemas integrales de pintura y acabado, damos vida a la innovación. Desde el inicio hasta el final, Anaerobia garantiza tu éxito.

Contáctanos para dar forma a la excelencia en tu industria.

Responsabilidad Social

Desarrollamos nuestras actividades dentro de un marco ético que promueve el crecimiento de nuestros colaboradores y buscamos de manera constante la mejora de procesos.

Ética Empresarial

Promovemos una cultura de integridad y respeto hacia todos nuestros colaboradores, clientes y proveedores, nos regimos a desarrollar proyectos con la más alta calidad.

Experiencia

Gracias a nuestra vasta experiencia, ofrecemos soluciones que incrementan la eficiencia y productividad de nuestros clientes.

Cuidado al Medio Ambiente

Trabajamos bajo lineamientos de seguridad industrial y de protección ambiental internacionales. Además implementamos campañas internas para cuidar el planeta.

Equipo cualificado

Nuestro equipo tiene la preparación y experiencia necesarias para afrontar los desafíos de la industria.

Normas

Nuestros productos cumplen o exceden todos los códigos y normativas relacionadas con el equipo.

Cumplimos:

-NFPA

-EPA

-ETL

-ICC Member

-OSHA

Preguntas frecuentes

Sistemas de pintura líquida

Sistemas de pintura en polvo

Sistemas de electrodepositación – E-coat

En un sistema de pintura en polvo, la fase de pretratamiento debe incluir una serie de etapas con químicos y enjuagues que permitan la eliminación de impurezas y limpieza de la superficie antes de aplicar el recubrimiento. Este proceso es esencial para garantizar que la pintura se adhiera de manera eficaz logrando un acabado de alta resistencia y calidad.

Existen diversos métodos para preparar la superficie antes de aplicar el recubrimiento. Los dos métodos generales son el pretratamiento químico y la limpieza mecánica, también conocida como granallado.

En un sistema de pintura líquida, el pretratamiento es esencial para garantizar una buena adherencia, durabilidad y apariencia del acabado final. El proceso de pretratamiento puede variar según el tipo de superficie que estás pintando. Antes de aplicar la pintura, es importante preparar la superficie para garantizar una adhesión adecuada. Esto puede implicar la limpieza, lijado y, en algunos casos, la aplicación de imprimaciones.

Para un sistema de pintura en polvo es indispensable contar con la etapa de curado de pintura. En el contexto de la aplicación de pintura en polvo, la etapa de curado se refiere a la reacción química de la pintura a temperaturas elevadas, a través de la cual atraviesa un proceso de polimerización.

Para llevar a cabo el proceso de curado es necesario contar con un horno de curado de pintura especializado. El horno en un sistema de pintura en polvo puede variar de acuerdo con las características particulares del recubrimiento y la superficie donde se aplicó. En general, el horno de curado varía en tamaño y diseño, de acuerdo con el tipo de producción, ya sea por lote o continua, así como la fuente de calor que utiliza, combustión, resistencias eléctricas, emisores infrarrojos, UV radiación y catalítico.

El curado efectivo contribuye con la protección de la pieza y acabado superficial.

Por otro lado, un “dry-off oven” (horno de secado) es un equipo utilizado en procesos industriales para eliminar la humedad o solventes de una sustancia aplicada a un sustrato, como pinturas, recubrimientos y adhesivos. Este tipo de horno se utiliza comúnmente en la industria de la fabricación, especialmente en la fabricación de productos revestidos, para acelerar el proceso de secado o curado de los materiales aplicados.

Existen varios métodos para preparar la superficie antes de aplicar un recubrimiento. Los dos métodos principales son el pretratamiento químico y la limpieza mecánica, también conocida como granallado.

Pretratamiento químico: Este proceso incluye pasos como el desengrase, enjuague con agua desionizada, y la aplicación de tratamientos como fosfato de hierro/zinc, zirconio, selladores y promotores de adherencia. Además, el proceso de secado permite la evaporación de los químicos y el agua del sustrato o piezas, asegurando una superficie adecuada para el recubrimiento.

Granallado: Este método utiliza diversos materiales abrasivos para limpiar la superficie. El granallado elimina impurezas como óxido, escoria y rebabas de soldadura, aceites, refrigerantes y recubrimientos preexistentes. También ayuda a crear un perfil de superficie que facilita el anclaje de la pintura.

Ofrecemos filtros para cabina de pintura, los cuales se dividen en filtros de extracción y filtros de inyección o para plenum.

Filtros para plenum:

Filtros con tacky, con y sin marco interno

Filtro difusor para alta temperatura tipo microclean, en carpetas, pads, paneles o a granel.

Filtros de extracción para colección de pintura:

Filtro GFS Wave

Filtro de fibra de vidrio

Cartón plisado (Andreae)

Filtro CPA

Paper Mesh

Paint Pocket

Tres etapas

Otros tipos de filtros

Cartuchos para colección de polvo

Filtros de carbón activado

Cada tipo de filtro cuenta con niveles diferentes de eficiencia, entre otras características que deben ser tomadas en cuenta al elegir el filtro adecuado. Además, los filtros son un elemento importante para cumplir normativa nacional e internacional en materia de seguridad y ambiental. En ANAEROBIA brindamos asesoramiento técnico para ayudarte a identificar la solución óptima de acuerdo a tu área de trabajo.

Alianzas comerciales

Experiencia que nos respalda

Referencias

¡Contáctanos e infórmate!

MÉXICO

México +52 222 283 9604

info@anaerobia.com

Paseo Sinfonía No. 5 L3-14

Lomas de Angelópolis

Puebla, México 72830

UNITED STATES MICHIGAN

USA: +1 810 538 5775

Troy, Michigan

© 2025 Sistemas de pintura industrial.