¿Qué son los hornos de secado y curado?

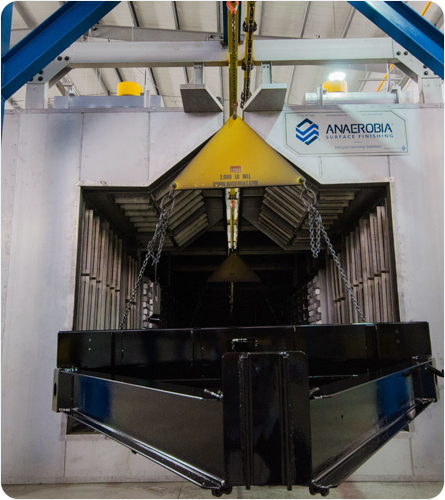

Los hornos de secado y curado son equipos de tratamiento térmico que utilizan calor controlado para eliminar la humedad de las superficies (secado) y para endurecer o estabilizar ciertos recubrimientos o compuestos (curado). En el secado, el horno evapora los solventes de la pintura, resinas u otros recubrimientos, mientras que en el curado, el calor activa reacciones químicas que endurecen o estabilizan los materiales. La capacidad de controlar factores como la temperatura, la circulación de aire y el tiempo de tratamiento permite adaptar estos hornos a diferentes tipos de procesos y materiales.

Mejoramos la industria del mundo con

ingeniería especializada y alta tecnología.

Ventajas de los hornos de secado y curado

Secado uniforme y controlado:

Gracias a su sistema de distribución térmica, los hornos garantizan un secado parejo en toda la superficie, lo que evita defectos como burbujas, grietas o zonas mal curadas.

Mejora en la calidad del acabado:

Logran una adherencia y resistencia superiores en recubrimientos como pintura, polvo o resina, asegurando un acabado más duradero y profesional.

Mayor eficiencia en tiempo y productividad:

Reducen considerablemente los tiempos de secado y curado comparado con métodos tradicionales, lo que se traduce en ciclos de producción más rápidos y eficientes.

Versatilidad en materiales y aplicaciones:

Son aptos para distintos tipos de materiales (metales, plásticos, cerámica, etc.) y pueden adaptarse a diversos procesos industriales, desde automotriz hasta manufactura electrónica.

Experiencia: Nuestro equipo cuenta con la preparación y experiencia necesarias para afrontar los desafíos de la industria.

Soporte local: Estamos presentes en los centros industriales del país para dar acompañamiento cercano y puntual a nuestros clientes.

Normativa: Nuestros equipos cumplen con normativas internacionales y nacionales.

Tipos de hornos

Existen diversos tipos de hornos de secado y curado, tales como hornos de convección, hornos catalíticos y hornos de infrarrojos. Cada tipo es adecuado para diferentes aplicaciones, dependiendo de las características del material y de los requisitos específicos del proceso de tratamiento.

Los procesos de secado y curado pueden realizarse mediante hornos de convección. Un horno de convección es un equipo en que el recinto (área de trabajo) es calentado mediante aire a alta temperatura, el cual es suministrado y distribuido para generar intercambio de calor entre el aire del proceso y los materiales a procesar, generando el aumento de temperatura en el sustrato según los parámetros del proceso.

Este tipo de horno funciona mediante la transferencia de calor de un fluido a un sólido. Junto a un buen diseño para la gestión del aire, provee una temperatura homogénea en toda la superficie de la pieza, incluso si su geometría es compleja. El aumento de temperatura puede ser brindado a través de la quema de un combustible como puede ser el gas (natural o propano) o mediante resistencias eléctricas, entre otras. El balance en el flujo de aire contribuye a una mayor eficiencia energética y un mejor control del proceso. Entre las ventajas que ofrece un horno de convección podemos encontrar las siguientes:

- Temperatura uniforme: El aire caliente se mueve a través del horno, distribuyéndose de manera homogénea por toda la superficie de los productos. Esto asegura que todos los elementos que se encuentren dentro del horno reciban una temperatura similar, lo que resulta en un calentamiento o cocción uniforme. La uniformidad en la temperatura es crucial para obtener resultados consistentes, evitando zonas sobrecalentadas o frías que podrían dañar o afectar la calidad de los productos.

- Balance de flujo de aire: Los hornos de convección están diseñados para mantener un flujo de aire balanceado y constante. Esto significa que el aire caliente es distribuido de manera eficiente en todo el horno, lo que mejora la transferencia de calor hacia los productos.

- Flexibilidad para el tipo de sustrato: Un horno de convección continuo tiene la capacidad de procesar productos de diferentes tamaños y geometrías manteniendo una silueta de trabajo constante a lo largo del proceso. En este tipo de hornos, el producto se mueve a través del horno de forma continua, permitiendo que el flujo de aire caliente se adapte a los diferentes tamaños de los objetos sin necesidad de ajustes significativos. Esto resulta en una gran flexibilidad para tratar una amplia variedad de productos sin necesidad de modificar el equipo para cada tipo específico de geometría.

Los hornos catalíticos son uno de los tipos disponibles para llevar a cabo el proceso de curado. Este tipo de horno se diferencia de los sistemas de calefacción convencionales por la presencia de un panel catalizador interno el cual emite radiación infrarroja. Estas olas de calor viajan en líneas rectas aleatorias y son fácilmente absorbidas por superficies inorgánicas como recubrimientos en polvo y pintura líquida.

Los hornos catalíticos operan a partir de electricidad y gas. La electricidad se utiliza para precalentar el horno. Durante el encendido, el calefactor eléctrico cerrado se activa por un periodo de 15 – 20 minutos. Una vez que el catalizador alcanza la temperatura adecuada, se introduce el gas a través de la válvula de seguridad para iniciar el proceso de calentamiento catalítico. El gas entra al calentador mediante el tubo de dispersión y se distribuye por la pantalla de dispersión. Luego, el gas se difunde a través del aislamiento, entrando en contacto con el catalizador para comenzar la reacción catalítica. La energía infrarroja se emite junto con CO2 y vapor de agua. Algunos de los beneficios clave de un horno catalítico son:

- Temperatura de operación más baja: Los calentadores catalíticos operan a una temperatura más baja que los sistemas de calefacción convencionales, lo que permite una distribución de calor más uniforme.

- Uso con materiales/gases peligrosos: Estos calentadores no producen una llama abierta, lo que los hace seguros para su uso en entornos donde se manejan materiales o gases peligrosos. Esta característica minimiza el riesgo de incendio o explosión, haciéndolos una opción ideal para industrias químicas, farmacéuticas y otras que requieren precauciones adicionales.

- Emisiones limpias: Los calentadores catalíticos tienen una combustión más limpia, ya que solo emiten dióxido de carbono (CO2) y vapor de agua, sin liberar partículas contaminantes ni compuestos nocivos al medio ambiente. Esto reduce significativamente el impacto ambiental y mejora la calidad del aire en las áreas cercanas.

Los hornos infrarrojos son una alternativa para realizar el proceso de curado. En este tipo de hornos, la transferencia de calor puede ocurrir de tres maneras: conducción, convección o radiación. La conducción requiere contacto directo entre dos objetos, la fuente de calor y la superficie que se desea curar. La convección se basa en la transferencia de calor a través del aire. La calefacción radiante por infrarrojos (IR) se distingue por su método de funcionamiento. A diferencia de otros sistemas, no requiere un medio para transferir el calor, ya que calienta directamente los objetos. Esta característica la hace extremadamente eficiente.

Los hornos infrarrojos emiten energía térmica mediante ondas electromagnéticas de diferente longitud, que se clasifican en ondas largas, medianas y cortas.

- Longitud de onda larga: La longitud de onda larga tiene baja intensidad y un tiempo de respuesta de aproximadamente 5 minutos. Aunque su densidad de energía es menor, se absorbe eficientemente por recubrimientos orgánicos. La energía se concentra en la superficie del material, transmitiendo poca energía a la base. Esto la hace ideal para secado superficial o capas finas, ya que la energía no penetra profundamente en el material.

- Longitud de onda media: La longitud de onda media presenta una densidad de energía moderada, ideal para el curado de recubrimientos. Penetra el recubrimiento, pero no el sustrato, permitiendo que el curado comience desde el interior hacia afuera. El tiempo de respuesta es rápido, alrededor de 60 segundos, permitiendo un curado eficiente sin afectar el sustrato.

- Longitud de onda corta: La longitud de onda corta tiene alta densidad energética, lo que la hace ideal para aplicaciones especializadas que requieren un tratamiento rápido y profundo. Con tiempo de respuesta instantáneo, como en las lámparas T3, la energía penetra el recubrimiento, llegando al sustrato donde se convierte en calor. Esto la hace útil para el precalentamiento y procesos que requieren un calentamiento profundo y controlado.

Los hornos infrarrojos ofrecen diversas ventajas, como la posibilidad de reducir los tiempos de ciclo sin comprometer las propiedades de curado, ya que permiten un calentamiento rápido a temperaturas más altas en un período de tiempo más corto. Esto se debe a su capacidad para transferir calor de manera eficiente, optimizando el proceso de curado. Además, la zonificación en estos hornos permite un control preciso por área, con curvas de calentamiento ajustables para adaptarse a las necesidades específicas de cada aplicación. Esto contribuye a un tiempo de respuesta casi inmediato, lo que hace que el proceso de curado sea más rápido. Gracias a estas características, los hornos infrarrojos son ideales para procesos que requieren curado rápido y temperaturas altas, mejorando la eficiencia y reduciendo tiempos de producción.

¿Por qué son importantes los hornos de secado y curado?

Los hornos de secado y curado son fundamentales en los procesos de acabado industrial, permitiendo un control total sobre el tratamiento térmico de materiales recubiertos o tratados. Sus beneficios en términos de calidad, durabilidad y eficiencia los convierten en una herramienta imprescindible en numerosas industrias. La variedad de tipos y configuraciones disponibles hace que estos hornos se adapten a necesidades específicas, contribuyendo a optimizar la producción y garantizar productos finales de calidad.

Normatividad

Nuestros sistemas de granallado cumplen con normatividad internacional y exigencias de calidad y seguridad.

Diseñamos sistemas de granallado que se ajustan a las necesidades y exigencias de cada cliente para garantizar el cumplimiento de estándares internacionales (NFPA, OSHA, ETL, FM GLOBAL, ATEX, etc.).

Equipo cualificado y con experiencia: Project Managers certificados por IPMA.

Si requiere información adicional, por favor envíe un correo.

Alianzas Comerciales

Experiencia que nos respalda

Preguntas frecuentes

En pintura industrial, el secado es el proceso físico donde se evapora el solvente o agua de la pintura, dejándola seca al tacto. El curado, en cambio, es un proceso químico en el que los componentes de la pintura reaccionan para formar una película resistente y completamente endurecida. Mientras el secado prepara la superficie, el curado garantiza su durabilidad, adherencia y resistencia final.

El tiempo de curado de la pintura en un horno industrial depende del tipo de recubrimiento y la temperatura aplicada, pero generalmente varía entre 10 y 60 minutos. En el caso de pinturas líquidas como epóxicas o poliuretanos, el curado suele realizarse entre 120 °C y 160 °C durante 20 a 60 minutos. Para pinturas en polvo, el proceso es más rápido, con tiempos de 10 a 30 minutos a temperaturas de 160 °C a 200 °C. Estos rangos aseguran un acabado completamente endurecido, con máxima resistencia y durabilidad.

Un horno de secado y curado requiere mantenimiento regular que incluya la limpieza de filtros, ventiladores y conductos para evitar acumulación de polvo o residuos inflamables; inspección y calibración de sensores de temperatura y sistemas de control para asegurar un calentamiento uniforme; verificación del aislamiento térmico y sellos para evitar fugas de calor; revisión de quemadores o resistencias eléctricas; y pruebas de seguridad en sistemas de corte de gas o electricidad. Realizar mantenimientos preventivos de forma periódica minimiza paros inesperados y prolonga la vida útil del equipo.

Para elegir el horno adecuado, primero considera el tipo de material y recubrimiento que manejarás (líquido, en polvo, epóxico, etc.), así como el volumen de producción diario. Define las dimensiones de las piezas que vas a procesar y el espacio disponible en tu planta. Evalúa también la temperatura y el tiempo de curado requeridos, ya que eso determinará si necesitas un horno de convección, infrarrojo o combinado. Además, verifica que el horno cuente con sistemas de control precisos, eficiencia energética y facilidad de mantenimiento. Un proveedor especializado puede ayudarte a personalizar la solución según tus necesidades específicas.